Çok noktalı yakıt enjeksiyon MPI cihazı ve çalışma prensibi

Içerik

Basınçlı yakıt enjeksiyon sistemleri, basit mekanik cihazlardan, her bir motor silindirine ayrı ayrı yakıt dozlayan elektronik olarak kontrol edilen dağıtılmış sistemlere dönüşmüştür. MPI (Çok Noktalı Enjeksiyon) kısaltması, elektromanyetik enjektörlerle emme manifolduna, emme valfinin dışına mümkün olduğunca yakın bir yerde benzin besleme ilkesini belirtmek için kullanılır. Şu anda, bu, benzinli motorların güç kaynağını organize etmenin en yaygın ve en büyük yoludur.

Sisteme neler dahildir

Bu yapının ana amacı, döngüsel yakıt beslemesinin doğru dozlanması, yani silindirlere sağlanan hava kütlesine ve diğer önemli mevcut motor parametrelerine bağlı olarak gerekli miktarda benzinin hesaplanması ve kesilmesiydi. Bu, ana bileşenlerin varlığı ile sağlanır:

- yakıt pompası genellikle gaz deposunda bulunur;

- basınç regülatörü ve yakıt hattı, yakıt dönüş tahliyeli tek veya çift olabilir;

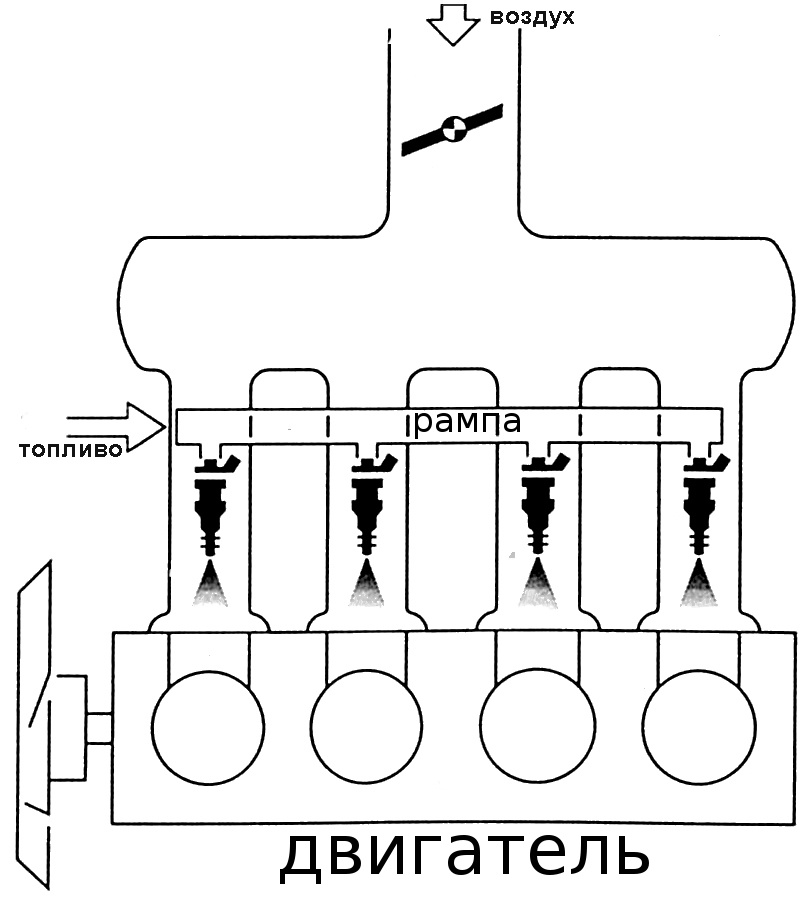

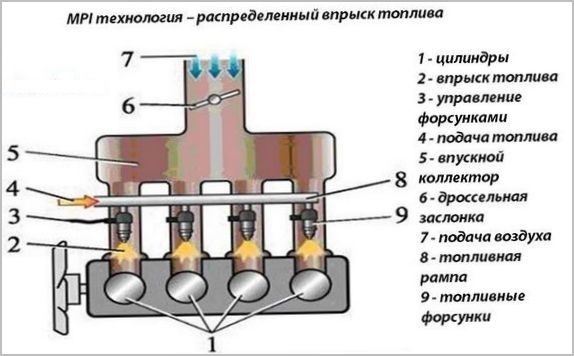

- elektriksel darbelerle kontrol edilen enjektörlü (enjektörlü) rampa;

- motor kontrol ünitesi (ECU), aslında, gelişmiş çevre birimleri, kalıcı, yeniden yazılabilir ve rastgele erişim belleği olan bir mikro bilgisayardır;

- motor çalışma modlarını, kontrollerin konumunu ve diğer araç sistemlerini izleyen çok sayıda sensör;

- aktüatörler ve valfler;

- ateşleme kontrolü için yazılım ve donanım kompleksi, ECM'ye tamamen entegre edilmiştir.

- toksisiteyi azaltmak için ek araçlar.

Ekipman, bagajdan motor bölmesine aracın iç kısmına dağıtılır, düğümler elektrik kabloları, bilgisayar veri yolları, yakıt, hava ve vakum hatları ile bağlanır.

Bireysel birimlerin ve ekipmanların bir bütün olarak işleyişi

Benzin, burada bulunan bir elektrikli pompa ile basınçlı bir tanktan sağlanır. Elektrik motoru ve pompa kısmı benzin ortamında çalışır, onunla da soğutulur ve yağlanır. Yangın güvenliği, ateşleme için gerekli oksijen eksikliği ile sağlanır, benzinle zenginleştirilmiş hava ile bir karışım, bir elektrik kıvılcımı ile ateşlenmez.

İki aşamalı filtrelemeden sonra benzin, yakıt rayına girer. Pompa veya ray içine yerleştirilmiş bir regülatör yardımıyla içindeki basınç sabit tutulur. Fazlalık tekrar tanka boşaltılır.

Doğru zamanda, rampa ve emme manifoldu arasına sabitlenmiş enjektörlerin elektromıknatısları, ECM sürücülerinden açılmak üzere bir elektrik sinyali alır. Basınçlı yakıt aslında emme valfine enjekte edilir, aynı anda püskürtülür ve buharlaştırılır. Enjektör boyunca basınç düşüşü sabit tutulduğundan, verilen benzin miktarı enjektör valfinin açılma süresi ile belirlenir. Kolektördeki vakumdaki değişiklik, kontrolör programı tarafından dikkate alınır.

Nozul açılma süresi, sensörlerden alınan veriler temelinde hesaplanan hesaplanmış bir değerdir:

- kütle hava akışı veya manifold mutlak basıncı;

- giriş gazı sıcaklığı;

- gaz kelebeği açma derecesi;

- patlama yanması belirtilerinin varlığı;

- motor sıcaklığı;

- krank mili ve eksantrik millerinin pozisyonunun dönme sıklığı ve fazları;

- katalitik konvertörden önce ve sonra egzoz gazlarında oksijen bulunması.

Ek olarak, ECM, veri yolu aracılığıyla diğer araç sistemlerinden bilgi alarak çeşitli durumlarda motor tepkisi sağlar. Blok programı, motorun tork matematiksel modelini sürekli olarak korur. Tüm sabitleri çok boyutlu mod haritalarında yazılmıştır.

Direkt enjeksiyon kontrolünün yanı sıra sistem, diğer cihazların, bobinlerin ve bujilerin, tank havalandırmasının, termal stabilizasyonun ve daha birçok fonksiyonun çalışmasını sağlar. ECM, kendi kendine teşhis gerçekleştirmek ve sürücüye hataların ve arızaların oluşumu hakkında bilgi sağlamak için donanım ve yazılıma sahiptir.

Şu anda, her silindir için yalnızca bireysel aşamalı enjeksiyon kullanılmaktadır. Geçmişte, enjektörler aynı anda veya çiftler halinde çalışıyordu ancak bu, motordaki süreçleri optimize etmiyordu. Eksantrik mili konum sensörlerinin piyasaya sürülmesinden sonra, her silindir ayrı kontrol ve hatta teşhis aldı.

Karakteristik özellikler, avantajlar ve dezavantajlar

MPI'yi manifolda yönlendirilmiş ortak bir rampaya sahip ayrı memelerin mevcudiyeti ile diğer enjeksiyon sistemlerinden ayırt edebilirsiniz. Tek noktadan enjeksiyon, karbüratörün yerini alan ve görünüşte ona benzeyen tek bir enjektöre sahipti. Yanma odalarına doğrudan enjeksiyon, bloğun başına monte edilmiş bir yüksek basınç pompasına sahip dizel yakıt ekipmanına benzeyen nozullara sahiptir. Bazen, doğrudan enjeksiyonun eksikliklerini telafi etmek için, yakıtın bir kısmını manifolda beslemek için paralel bir çalışma rampası ile sağlanır.

Silindirlerde daha verimli yanma düzenleme ihtiyacı, MPI ekipmanının geliştirilmesine yol açtı. Yakıt, karışıma yanma odasına mümkün olduğunca yakın girer, etkin bir şekilde püskürür ve buharlaşır. Bu, verimliliği garanti ederek en yalın karışımlar üzerinde çalışmanıza olanak tanır.

Hassas bilgisayarlı yem kontrolü, sürekli artan toksisite standartlarını karşılamayı mümkün kılar. Aynı zamanda, donanım maliyetleri nispeten düşüktür, MPI'li makinelerin üretimi, doğrudan enjeksiyon sistemlerine göre daha ucuzdur. Daha yüksek ve dayanıklılık ve onarım maliyeti daha düşüktür. Bütün bunlar, modern otomobillerde, özellikle bütçe sınıflarında MPI'nin ezici baskınlığını açıklıyor.