Araba gövdelerinin boyanması, korozyon önleyici ve optik işlenmesi

Içerik

Araba boyamanın iki ana işlevi vardır. Operasyonel açıdan bakıldığında, boya vücut yüzeyini olumsuz dış etkilerden (agresif maddeler, su, taş darbeleri ...) koruduğunda koruyucu daha önemlidir. Bununla birlikte, birçok sürücü için boyanın estetik izlenimi daha önemlidir, bu nedenle aracın rengi, onu seçerken önemli kriterlerden biridir.

Araba boyamanın iki ana işlevi vardır. Operasyonel açıdan bakıldığında, boya vücut yüzeyini olumsuz dış etkilerden (agresif maddeler, su, taş darbeleri ...) koruduğunda koruyucu daha önemlidir. Bununla birlikte, birçok sürücü için boyanın estetik izlenimi daha önemlidir, bu nedenle aracın rengi, onu seçerken önemli kriterlerden biridir.

Yüzey işlemi olarak vernikleme Çin'de ortaya çıktı ve Doğu Asya'da zirveye ulaştı. At arabası, boyahane alanının araçlara genişletilmesinde etkili oldu. O zamanlar (18. yüzyıl), daha sonra çeşitli gelişim aşamalarından geçen bir toplu taşıma olarak kabul edildi. Uzun bir süre, ilk arabaların temeli oldu. MS yirminci yüzyıla kadar, araba gövde çerçeveleri, sentetik deri ile kaplanmış ahşap bir çerçeveden yapılmıştır. Sadece kaput ve çamurluklar boyanması gereken sacdandı.

Eskiden arabalar fırça ile elle boyanırdı, bu da ressamın işinin zamanını ve kalitesini gerektiriyordu. Konveyör bant üzerinde araba gövdelerinin üretiminde çok uzun süredir manuel boyama yapılmaktadır. Modern cilalama teknikleri ve yeni malzemeler, özellikle endüstriyel, toplu cilalamada otomasyonun artmasına yardımcı oldu. Temel modifikasyon, bir daldırma banyosunda gerçekleştirildi ve ardından hidrolik kontrollü robotlar kullanılarak bireysel püskürtme işlemleri yapıldı.

Metal gövdelere geçiş, boyamada başka bir avantaj sağladı - işleme ve kuruma süresi önemli ölçüde azaldı. Boyama tekniği de değişti. Üretilen parça sayısını artıran nitro cila ile boyamaya başladılar. Sentetik reçine verniği 30'larda icat edilmesine rağmen nitro verniklerin fabrikalarda ve tamirhanelerde kullanımı 40'lara kadar devam etti. Bununla birlikte, her iki form da yeni bir teknik olan ateşleme ile yavaş yavaş arka plana düşürüldü.

Arabaların el işi boyamasının ana görevi, daha az ölçüde yeni boyamanın yanı sıra özel boyama ve işaretlemenin onarımıdır. Nitelikli işçilik, özellikle gövde malzemelerindeki değişiklikler (daha fazla plastik, alüminyum, çeşitli şekiller, galvanizli sac) veya boyadaki değişiklikler (yeni renkler, su bazlı malzemeler) ve ilgili gelişmeler olmak üzere, otomobil üretimindeki teknik ilerlemeye ayak uydurmalıdır. onarım ve boyama yöntemleri alanında.

Tadilat sonrası boyama

Bu yazıda, zaten boyanmış yüzeyleri boyamaya daha fazla odaklanacağız, yani. yeni parçalar boyamadan, acc. araba gövdeleri. Yeni parçaların boyanması, her araç üreticisinin bilgi birikimidir ve gövdenin ıslatılması gibi "ham" sac metalin korozyondan korunmasına ilişkin ilk adımlar dışında, boyama sürecinin bu haliyle büyük ölçüde aynı olduğu söylenebilir. bir çinko çözeltisi içinde.

Araç son kullanıcıları, hasarlı veya değiştirilen bir parçayı onardıktan sonra boyama tekniklerini daha iyi anlıyor. Arabanızı tamirden sonra boyarken, son görünümün bir dizi faktöre bağlı olduğunu unutmayın. Sadece son katın kalite seçiminden değil, aynı zamanda tabakanın doğru ve eksiksiz hazırlanmasıyla başlayan tüm süreçten.

Boyama, acc. Hazırlık çalışmaları birkaç aşamadan oluşur:

- parlatma

- temizlik

- mühürleme

- temsil

- kamuflaj,

- vernikleme.

cilalama

Levhanın ve tek tek ara katmanların zımparalanmasına özellikle dikkat edilmelidir, ancak bu bazen sadece düz bir yüzeyin elde edilmesi gereken önemsiz ve hatta küçük bir işlem gibi görünebilir.

Zımpara yaparken aşağıdakileri göz önünde bulundurun:

- Doğru zımpara kağıdı seçimi, eski / yeni sac, çelik sac, alüminyum, plastik zımparalamamız olsun, zımparalama alanına bağlıdır.

- Sonraki her katmanı zımparalarken, zımpara kağıdının kumu bir öncekinden üç derece daha ince olmalıdır.

- Uygun zımparalamayı elde etmek için solventler tamamen buharlaşana ve film kuruyana kadar bekleyin, aksi takdirde malzeme kağıdın altında yuvarlanacaktır.

- Zımpara yapıldıktan sonra yüzey tamamen temizlenmeli, tüm zımpara artıkları, tuzlar ve yağdan arındırılmalıdır. Yüzeye çıplak elle dokunmayın.

temizlik

Boyamadan önce, acc. Ayrıca, dolgu macunu yeniden uygulamadan önce veya Zımpara artıkları, su ve zımpara kağıdındaki tuz kalıntıları, ek sızdırmazlık veya koruma durumunda fazla dolgu macunu, ellerdeki gres, çeşitli silikon ürünlerinin tüm kalıntıları (izler dahil) gibi tüm kirleticilerin temizlenmesi önemlidir. , varsa kullanılır.

Bu nedenle yüzey tamamen temiz ve kuru olmalıdır, aksi takdirde çok sayıda kusur oluşabilir; kraterler ve boya yayılması, daha sonra da çatlama ve kabarcıklar boya. Bu kusurların giderilmesi genellikle imkansızdır ve tam yüzey taşlama ve yeniden boyama gerektirir. Temizlik, örneğin yüzeye temiz ve kuru bir şekilde sürülen bir temizleyici ile yapılır. ayrıca bir kağıt havlu. Kaplamanın hazırlanması sırasında temizlik birkaç kez tekrarlanır.

Sızdırmazlık

Sızdırmazlık, girintili ve kusurlu araç parçalarını dengelemek için en yaygın yöntemdir. Aşağıdaki resim, cetvelin dolgu macunu ile doldurulması gereken gövde ile bağlantısını göstermektedir. Genellikle çıkıntının etrafındaki bir yer, dolgu macununun uygulanmasının gerekli olduğu bir kalemle işaretlenir.

Macun, daha önce kurşun kalemle işaretlediğimiz yere klasik bir spatula ile yüzeye uygulanır. Modern çömlek dolgu macunlarının herhangi bir alt tabakaya sıkıca yapışması gerekmesine rağmen, dolgu macunu yeterli sertlik ve mukavemet sağlamak için taşlanarak temizlenmiş çıplak metale uygulanır. Aşağıdaki resimde sırasıyla yüzey dolgu uygulamasına hazırdır. sözde teslim süreci.

Doldurma eksikliklerinin nedenleri ve önlenmesi

Üst katmandaki noktalar

Nedenleri:

Nedenleri:

- polietilen dolgu macununda çok fazla sertleştirici,

- polietilen dolgu macununda yetersiz karıştırılmış sertleştirici.

Hata düzeltme:

- plakaya zımparalayın ve yeniden kapatın.

Küçük delikler

Nedenleri:

Nedenleri:

- uygun olmayan sızdırmazlık (havanın varlığı veya çok kalın ayrı katmanlar),

- alt tabaka yeterince kuru değil,

- çok ince bir astar tabakası.

Kusur önleme:

- havayı boşaltmak için kürek bu yerde birkaç kez basılmalıdır,

- daha kalın bir şekilde kapatırsak, birkaç ince katman uygulamak gerekir,

- temel malzemeleri iyice kurulayın.

Hata düzeltme:

- plakaya zımparalayın ve yeniden kapatın.

Alıştırma işaretleri

Nedenleri:

Nedenleri:

- dolgu macununun uygun olmayan (çok kaba) bir zımpara kağıdı ile zımparalanması,

- eski boyayı uygun olmayan zımpara kağıdı ile zımparalayın.

Kusur önleme:

- belirli bir tane boyutunda (pürüzlülük) zımpara kağıdı kullanın,

- İnce zımpara kağıdı ile büyük olukları zımparalayın.

Hata düzeltme:

- plakaya zımparalayın ve yeniden kapatın.

verim

Son kat uygulamadan önce dökmek önemli bir iş akışıdır. Buradaki zorluk, çok küçük ama görünür tümsekler ve çiziklerden oluşan ince bir tabakayı örtmek ve uygulamak ve basılı alanları kapatıp izole etmektir.

Farklı amaçlar için farklı dolgu türleri kullanılır:

- 2K poliüretan/akrilat esaslı dolgu maddesi,

- kalın film (kompakt) dolgu maddeleri,

- su bazlı dolgu maddeleri,

- ıslak üzerine ıslak dolgu maddeleri,

- tonlama dolgusu,

- şeffaf dolgu maddeleri (Fillsealer).

Камуфляж

Dekoratif şeritler de dahil olmak üzere, bozulmayan veya bozulmayan araçların tüm boyanmamış parçaları ve yüzeyleri kaplanmalıdır.

Gereksinimler:

- yapışkan ve örtücü bantlar neme dayanıklı ve aynı zamanda ısıya dayanıklı olmalıdır,

- kağıt, mürekkebin içinden sızmaması için geçirimsiz olmalıdır.

Boyama

- Boyamadan önce aracı oda sıcaklığına (18˚C) ısıtın.

- Renk ve beraberindeki bileşenler (sertleştirici ve tiner) de oda sıcaklığında olmalıdır.

- Öğütme suyunun sertliği mümkün olduğunca düşük olmalıdır. Tuz kalıntıları boyalı yüzeyin kabarmasına neden olabileceğinden, kalan taşlama suyu dikkatlice silinmelidir.

- Basınçlı hava kuru ve temiz olmalıdır. Su ayırıcı düzenli olarak boşaltılmalıdır.

- Boya kabinimiz yoksa ve garajda boya yapıyorsak, özellikle hava nemine dikkat etmemiz gerekir (örneğin, zemini sulamayın ve ardından radyatörleri maksimumda açın). Nem çok yüksekse, buna bağlı olarak kabarcıklar oluşur. kelepçeler mat boya. Toz ile aynı. Zeminler temiz ve kuru olmalı ve hava akışı mümkün olduğunca düşük olmalıdır.

- Boya kabinleri ve kurutma kabinleri, boya bulaşmasını veya boya üzerinde toz birikmesini önlemek için temiz hava beslemesi, toz filtreleri ve buhar çıkışları ile donatılmalıdır.

- Tüm zımparalanmış alanlar korozyona karşı yeniden korunmalıdır.

- Her paket, piktogramlar şeklinde kullanım talimatları içerir. Tüm veriler 20 °C'lik bir uygulama sıcaklığı için verilmiştir. Sıcaklık daha yüksek veya daha düşükse, çalışma gerçek koşullara uyarlanmalıdır. Bu, sırasıyla daha yüksek sıcaklıklarda kısalabilen kap ömrü ve kuruma için çok önemlidir. öngörülenden daha uzun süre daha düşük bir sıcaklıkta.

- %80'den yüksek olmaması gereken bağıl nem de çok önemlidir, çünkü bu kurumayı büyük ölçüde yavaşlatır ve ayrıca boya filminin eksik kurumasına neden olabilir. Böylece, PE sızdırmazlık maddeleri için yapıştırma veya olacaktır. zımpara kağıdı tıkanması, 2K kaplamalarda su ile reaksiyon nedeniyle kabarma. Çok bileşenli kaplamalar ve eksiksiz bir onarım sistemi kullanırken, istenen performansı elde etmenin tek yolu bu olduğundan, yalnızca tek bir üreticinin ürünleri kullanılmalı ve talimatlara uyulmalıdır. Aksi takdirde yüzey kırışabilir. Bu kusur, malzemelerin yetersiz kalitesinden değil, sistemdeki malzemelerin uyumsuz olmasından kaynaklanmaktadır. Bazı durumlarda kırışıklıklar hemen görünmez, ancak belirli bir süre sonra ortaya çıkar.

Acc'yi uygularken kusurların nedenleri ve önlenmesi. renkler

kabarcık oluşumu

Nedenleri:

Nedenleri:

- katmanlar arasında çok kısa havalandırma süresi,

- çok kalın astar katmanları,

- köşelerde, kenarlarda, kıvrımlarda zımparalama sonrası su kalıntıları,

- su öğütmek için çok zor,

- kirli basınçlı hava,

- sıcaklık dalgalanmaları nedeniyle yoğuşma.

Kusur önleme:

- Katlar arası havalandırma süresi 10°C'de en az 20 dakika olmalıdır,

- zımparalama sonrası su kalıntılarının kurumasına izin vermeyin, silinmeli,

- basınçlı hava kuru ve temiz olmalıdır.

Hata düzeltme:

- plakaya zımparalayın ve tekrar uygulayın.

Kötü, bkz. alt tabakaya yetersiz yapışma

Nedenleri:

Nedenleri:

- kötü hazırlanmış alt tabaka, yağ izleri, parmak izleri, toz,

- malzemenin uygun olmayan (orijinal olmayan) bir tiner ile seyreltilmesi.

Hata düzeltme:

- boyamadan önce yüzeyi iyice temizleyin,

- Öngörülen seyrelticilerin kullanımı.

Hata düzeltme:

- plakaya zımparalayın ve tekrar uygulayın.

Substratın çözülmesi

Nedenleri:

Nedenleri:

- kurutulmamış, kürlenmemiş önceki boyama,

- eski boya katmanları çok kalın.

Kusur önleme:

- öngörülen kuruma süresine uyun

- öngörülen kaplama kalınlığına bağlı kalın

Hata düzeltme:

- plakaya kum ve tekrar uygulayın

İki ve üç katmanlı boyama ile evliliğin nedenleri ve önlenmesi

Spotting

Nedenleri:

Nedenleri:

- yetersiz uygulama tekniği (meme, basınç),

- çok kısa havalandırma süresi,

- yanlış tiner kullanmak,

- boyalı yüzey uygun sıcaklıkta değil (çok soğuk, çok sıcak).

Kusur önleme:

- öngörülen uygulama tekniğini kullanarak,

- reçeteli bir tiner kullanarak,

- uygun oda sıcaklığı ve boyanacak yüzeyin (18-20 °C) ve maksimum %40-60 nemin sağlanması.

Hata düzeltme:

- tabana zımparalayın ve tekrar boyayın.

damlayan

Nedenleri:

Nedenleri:

- HYDRO Baz'ın uygun olmayan viskozitesi,

- HYDRO Yüzey çok kalın,

- uygun olmayan püskürtme tabancası (meme), basınç,

- çok soğuk malzeme, çok düşük taban veya oda sıcaklığı,

- yanlış tiner kullanmak.

Kusur önleme:

- teknik çalıştırma talimatlarına uyulması,

- uygun bir püskürtme tabancası kullanarak,

- nesne ve malzeme oda sıcaklığına + 20 ° C'ye ısıtılır,

- Öngörülen bir seyreltici kullanarak.

Hata düzeltme:

- tabana zımparalayın ve tekrar boyayın.

Renk türleri

opak renkler Yeni gölgeler oluşturmak için tek başına veya diğer renklerle karıştırılarak veya özel gölgeler ve efektler için temel kat olarak kullanılan ana renklerdir. Çok sık olarak, opak renklere ihtiyaç ve fikirlere göre açık bir gölge veren şeffaf renklerle, ya bu renkleri doğrudan karıştırarak ya da şeffaf katmanları doğrudan opak renge uygulayarak kullanılırlar. Opak boyalar kullanıldığında önerilen meme çapı 0,3 mm veya daha fazladır. Boyalar daha fazla seyreltilmiş ise 0,2 mm nozul kullanılabilir.

Şeffaf renkler yarı parlak efektli yarı saydam renkler. Diğer boya türleri ile karıştırılabilirler veya doğrudan diğer boya türleri üzerine uygulanabilirler. Çok yönlüdürler ve çok sayıda efekt elde etmek için kullanılırlar. Diğer türlerle karıştırarak istediğiniz gölgeyi elde edebilirsiniz. Örneğin. Şeffaf boyalar alüminyum boya ile karıştırılarak her tonda metalleşme sağlanır. Simli parlak bir renk oluşturmak için transparan renkler ve (aşağıda bahsedilen) Hot Rod renkleri karıştırılır. Saydam renkler aynı zamanda opak renklere hafif bir renk tonu ekleyerek beğeninize göre yeni bir renk tonu oluşturabilir. Boyalar doğrudan karıştırılabilir veya şeffaf veya opak olarak uygulanabilir. Şeffaf boyalar kullanılırken önerilen meme çapı 0,3 mm veya daha fazladır. Boyalar daha seyreltilmiş ise 0,2 mm çapında nozul kullanılabilir.

Floresan boyalar yarı parlak efektli yarı saydam, neon renkler. Beyaz zemin boyası veya opak veya şeffaf boyalarla oluşturulmuş açık zemin üzerine püskürtülür. Floresan boyalar, güneş ışığından gelen UV ışınlarına geleneksel boyalardan daha az dirençlidir. Bu nedenle UV korumalı vernik gerektirirler. Floresan boyalar için önerilen meme çapı 0,5 mm veya daha fazladır. Meme çapı 0,3 karşılık. Renkler daha seyreltilmişse 0,2 mm kullanabilirsiniz.

İnci renkleri inci ışıltılı bir etki için tek başlarına veya diğer renklerle birlikte kullanılabilirler. Transparan renklerle karıştırarak kendi gölgenizde ışıltılı renkler yaratabilirsiniz. Ayrıca, çeşitli tonlarda parlak bir sedefli renk elde edilmesini sağlayan Candy boyaları için taban katları olarak da kullanılırlar. Parlak bir etki yaratmak için, doğrudan sedefli boya üzerine Candy boya iki ila dört kat halinde uygulanır. Sedefli boyalar için önerilen meme çapı 0,5 mm veya daha fazladır. Meme çapı 0,3 karşılık. Renkler daha seyreltilmişse 0,2 mm kullanabilirsiniz.

madeni tek başına veya diğer renklerle kombinasyon halinde kullanılır. Bu renkler koyu bir arka planda en iyi şekilde göze çarpar (siyah opak bir renktir). Ayrıca, doğrudan metal üzerine iki ila dört kat şeffaf/şeker boya uygulanarak oluşturulan özel metalik gölgeler oluşturmak için şeffaf veya şeker boyalar için bir taban kaplaması olarak da kullanılabilirler. Metalik boyalar için önerilen meme çapı 0,5 mm veya daha fazladır. Meme çapı 0,3 karşılık. Renkler daha seyreltilmişse 0,2 mm kullanabilirsiniz.

Gökkuşağının renkleri ışığa maruz kaldıklarında renk dağılımının değişmesine neden olan ince bir gökkuşağı efekti oluşturmak için veya diğer renk türleri için bir temel olarak kendi başlarına kullanılabilirler. Genellikle, kendi gökkuşağı efektli renk tonlarını oluşturabilecekleri (doğrudan gökkuşağı rengine iki ila dört kat şeffaf/şeker rengi uygulayarak) şeffaf veya şeker renkleri için bir taban kaplaması olarak kullanılırlar. Gökkuşağı renkleri için önerilen meme çapı 0,5 mm veya daha fazladır. Meme çapı 0,3 karşılık. Renkler daha seyreltilmişse 0,2 mm kullanabilirsiniz.

Hi-Lite renkleri ayırt edici bir renk geliştirme efekti elde etmek için herhangi bir renkli arka plana karşı kullanılabilirler. Bir ila üç kat halinde küçük miktarlarda uygulanacak şekilde tasarlanmıştır. Renk değiştirme efekti, Hi-Lite renklerinde zümrüt serisine göre daha az belirgindir. Hi-Lite renkleri, en iyi gün ışığında veya doğrudan yapay ışıkta görülen ince bir vurgu efekti oluşturmak için idealdir. Renkler doğrudan şeffaf renklerle karıştırılabilir. Sonuç olarak, renk kolayca değişecektir. Renklerin fazla karıştırılması bu etkiyi kaybedecek ve renkler sütlü pastel bir etki alacaktır. Hi-Lite renkleri, opak siyah gibi koyu arka planlara karşı çok iyi bir şekilde öne çıkıyor. Hi-Lite boyalar için önerilen meme çapı 0,5 mm veya daha büyüktür. Nozul çapı 0,3 res. Renkler daha seyreltik ise 0,2 mm kullanabilirsiniz.

zümrüt renkleri Bunlar, renk tonunda güçlü bir değişime yol açan kırılma açıları temelinde çalışan özel bir pigmente sahip boyalardır. Zümrüt renkleri, aydınlatma açısına bağlı olarak renklerini önemli ölçüde değiştirir. Bu renkler en iyi koyu arka planda (opak siyah) göze çarpar. Bu gölge, bir ila iki ince kat koyu baz boya ve ardından iki ila dört kat zümrüt boya uygulanarak oluşturulur. Bu boyaların inceltilmesi tavsiye edilmez, ancak gerekirse boyanın fazla incelmesini önlemek için sadece küçük dozlarda tiner eklenir. Emerald Paint için önerilen meme çapı 0,5 mm veya daha büyüktür.

Renkler yetenek kırılma açılarına göre hareket eden ve renk tonunda güçlü bir değişime yol açan özel bir pigment içeren boyalardır. Bu renklerin renk geçişi, düşük ışıkta bile pürüzsüz ve net bir şekilde görülebilir ve keskin kırışıklıklara sahip düz olmayan nesnelerde etki daha da belirgindir. Parlak renkler, koyu bir arka planda (siyah arka plan rengi) en iyi şekilde göze çarpar. İstenilen etki, bir ila iki ince kat siyah bazlı boya ile iki ila dört kat Flair boya uygulanarak elde edilir. Bu boyaların inceltilmesi tavsiye edilmez, ancak boyanın aşırı incelmesini önlemek için gerekirse küçük miktarlarda tiner ekleyin. Emerald Paints için tavsiye edilen meme çapı 0,5 mm veya daha büyüktür.

parlak renkler bunlar hafif ışıltılı renklerdir. Parçacık boyutları Hot Rod boyalarından daha küçüktür. Bu renkler yarı parlak bir görünüme sahip yarı saydamdır. Karanlık bir arka planda (siyah arka plan rengi) en iyi şekilde öne çıkarlar. Bir ila iki ince kat siyah astar ve iki ila dört kat simli boya uygulamak istenen efekti elde edecektir. Işıltılı boyalar için önerilen meme çapı 0,5 mm veya daha fazladır. Nozul çapı 0,3 res. Renkler daha seyreltik ise 0,2 mm kullanabilirsiniz.

kozmik renkler ince yıldız tozu efektli renklerdir. Parçacık boyutları Hot Rod boyalarından daha küçüktür. Bu renkler, yarı parlak bir görünüme sahip yarı saydamdır. Koyu bir arka planda (siyah arka plan rengi) en iyi şekilde öne çıkarlar. İstenen etki, bir ila iki ince kat siyah bazlı boya ile iki ila dört kat Cosmic boya uygulanarak elde edilir. Parlak bir renk elde etmek için Kozmik renkler, berrak veya şeker renklerle karıştırılır. Ortaya çıkan boyayı renklendirmek için, Kozmik boya tabanına iki ila beş kat şeffaf boya uygulanmalıdır. Daha canlı bir renk efekti elde etmek için uzay renkleri de birbiriyle karıştırılabilir. Ayrıca parıldayan etkilerini kullanabilir ve herhangi bir opak renkteki bir alt tabakaya uygulayabilirsiniz. Kozmik boyalar için tavsiye edilen meme çapı 0,5 mm veya daha fazladır. Meme çapı 0,3 karşılık. Renkler daha seyreltilmişse 0,2 mm kullanabilirsiniz.

sıcak boyalar 50-60 arabanın sözde "Retro renkleri"ni canlandırıyorlar. doğrudan ışıkta parlayan ve parıldayan çok etkileyici bir parıltı efekti yaratır. Bu renkler en iyi koyu arka planda (siyah arka plan rengi) öne çıkar. İstenen etki, iki ila dört kat Hot Rod boya ile bir ila iki ince kat siyah baz boya uygulanarak elde edilir. Parlaklık elde etmek için Hot Rod renkleri doğrudan şeffaf veya şeker boyalarla karıştırılmalıdır. Elde edilen boyayı rötuşlamak için Hot Rod tabanına bir ila dört kat herhangi bir şeffaf boya uygulayın. Hot Rod renkleri daha canlı bir renk efekti için birbirleriyle karıştırılabilir. Hot Rod boyası için önerilen meme çapı 0,5 mm veya daha büyüktür. Nozul çapı 0,3 res. Renkler daha seyreltik ise 0,2 mm kullanabilirsiniz.

şeker renkleri tamamen kuruduktan sonra bile yeni püskürtülmüş boya gibi görünen çok parlak konsantre boyalardır (tam parlak etki yalnızca üst katman uygulandıktan sonra ortaya çıkar). Şeker renkleri bir astar için bir temel olarak kullanılsa da, klasik temel renklerden birçok yönden farklıdırlar. Verniksiz şeker boyalar hasara karşı çok hassastır ve doğrudan maskelenmemelidir (maskelemeden önce tamamen kuru ve boyanmış olmalıdırlar). Candy boyaları kullanırken, boyayı bu boyanın çok hassas olduğu kir birikintilerinden ve parmak izlerinden koruduğu için, mümkün olan en kısa sürede son katın uygulanması gerekir. Geniş alanlara püskürtülürken, Candy boyalarının yüksek konsantrasyonlarından dolayı şeffaf bir taban ile karıştırılması tavsiye edilir. Boyanın tamamen kuru olması gerekir, açık havada birkaç saat sürebilir. Candy boyalar için önerilen meme çapı 0,5 mm veya daha fazladır. Nozul çapı 0,3 res. Renkler daha seyreltik ise 0 mm kullanılabilir.

Alüminyum rengi tane boyutuna bağlı olarak üç farklı kalitede mevcuttur: ince, orta, kaba. Oldukça yansıtıcıdır ve esas olarak şeker çiçekleri için bir temel olarak tasarlanmıştır. Alüminyum veya metalik bir etki oluşturmak için tek başına veya yansıtıcı efektli herhangi bir gölge oluşturmak için şeffaf boyalar için bir taban kaplaması olarak kullanılabilir. Başka bir olası uygulama, farklı türde alüminyum boyaları (ince, orta, kaba) püskürtmek ve ardından herhangi bir Candy boyasını uygulamaktır. Sonuç, farklı boyutlardaki alüminyum tanecikleri arasında geçişe sahip parlak bir boyadır. Alüminyum boya iyi kaplar ve genellikle tüm boya için bir kat yeterlidir. Alüminyum boyalar için tavsiye edilen meme çapı 0,5 mm ve üzeridir. Meme çapı 0,3 karşılık. Renkler daha seyreltilmişse 0,2 mm kullanabilirsiniz.

Sprey boyama

Mevcut hızlı zamanlar, araç sahiplerini motor arkadaşlarından en iyi şekilde yararlanmaya ve bundan en iyi şekilde yararlanmaya zorluyor. Ayrıca, boyama dahil olmak üzere onarım hızı üzerindeki baskıyı da artırır. Bu küçük bir hasar ise, boya - sprey için kısmi onarım denilen süreyi kısaltmak ve maliyeti azaltmak için kullanılır. Piyasada bu şekilde çalışmanıza izin veren sistemler geliştiren uzman şirketler bulunmaktadır.

Üssü boyarken üç problemle karşı karşıyayız:

- Yeni bazın gölgesinin orijinal kaplamaya göre sapması - hemen hemen tüm faktörlerden etkilenir: sıcaklık, viskozite, basınç, tabaka kalınlığı vb.

- Püskürttüğümüz (toz) ve bir sprey oluşturmaya çalıştığımız kısımlarda daha hafif bir taban çizgisi görünümü.

- Yeni şeffaf boyayı eski, hasarsız boyayla birleştirmek.

Bu sorun, genellikle boyamadan önce uygun yüzey hazırlığı talimatlarını izleyerek ve bu tür boyama için tasarlanmış malzemeleri kullanarak önlenebilir.

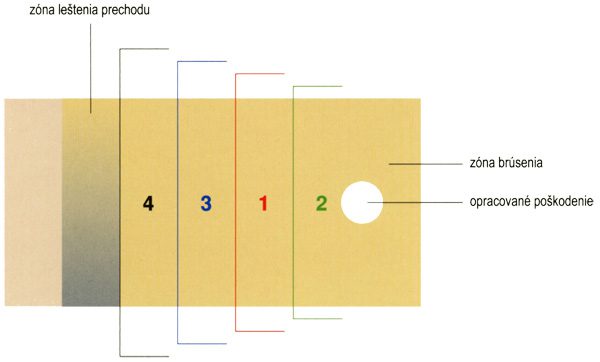

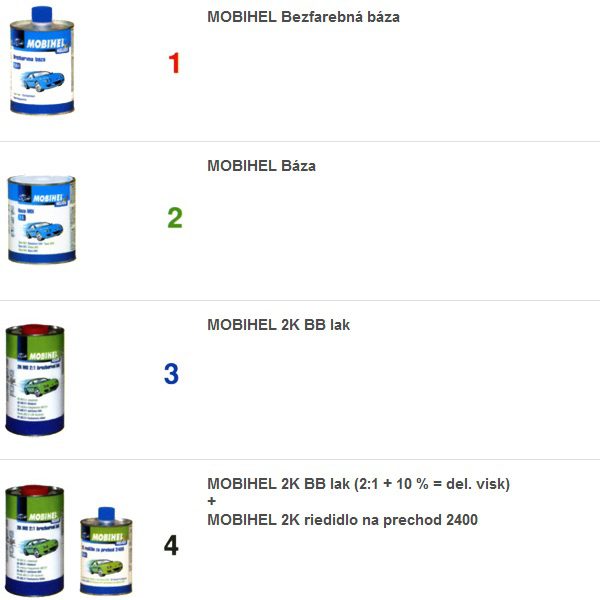

Sprey boya şeması

Vücut onarımı

PDR yöntemi ile gövde onarımı (boya eziksiz)

PDR yöntemini kullanarak, örneğin park ederken bir şok, başka bir araba kapısı, vandalizm, dolu, vb. nedeniyle küçük hasarlarla sac metal gövde parçalarını soğuk hizalamak mümkündür. PDR yöntemi yalnızca hızlı ve profesyonel olarak geliştirilmemiştir. bu hasarları düşük bir maliyetle onarmak, ancak her şeyden önce orijinal boyayı ve boyayı korumak için, hasarlı alanın zımparalanmasına, zımparalanmasına ve yeniden boyanmasına gerek kalmadan.

PDR yönteminin kökenleri, bir Ferrari teknisyeninin üretilen modellerden birinin kapısına zarar verdiği ve sonraki onarımlar için gerekli fonlara sahip olmadığı 80'li yıllara dayanmaktadır. Bu nedenle sacı demir bir kolla sıkarak kapıyı eski haline getirmeye çalıştı. Daha sonra bu tekniği birkaç kez daha kullandı ve böylece daha spontane olma olasılığını fark ettiği noktaya kadar geliştirdi. bu yöntemi daha yaygın bir şekilde kullanmış ve Amerika Birleşik Devletleri'ne giderek bu teknolojiyi para kazanmak için kullanmaya karar vermiş ve aynı zamanda patentini almıştır. Ancak sonraki yirmi yıl içinde bu yöntem, Amerika'da olduğu gibi çok başarılı olduğu ve daha da yaygın olarak kullanıldığı Avrupa kıtasına yayıldı.

Faydaları:

- Orijinal boyanın macun, aerosol ve benzerlerinden arındırılmış olması, özellikle yeni ve daha yeni araçlar için çok önemlidir. Nedeni açıktır: Birçok durumda, yeni, henüz satılmamış otomobiller için büyük önem taşıyan, püskürtmeden önce fabrikadan orijinal boyayı korumak mümkündür.

- Geleneksel boyamaya kıyasla onarım süresinde önemli bir azalma, bu onarım yöntemi birkaç kat daha hızlı gerçekleştirilir.

- Azaltılmış Onarım Maliyetleri – Onarımlar için daha az zaman harcanması ve daha az malzeme kullanılması onarım maliyetlerini azaltır.

- Onarımdan sonra iz kalmayacak - bu tür onarımların tamamlanmasından sonra parçanın yüzeyi yeni gibi olacaktır.

- Mastik kullanılmaz, bu nedenle tamir edilecek alan parçanın diğer kısımları kadar çeşitli yüklere karşı dirençlidir, mastiğin çatlama riski yoktur.

- Doğrudan müşterinin yerinde onarım yapma imkanı. Onarım çoğunlukla bir tamircinin yetenekli elleri ve birkaç alet gerektirdiğinden, hasarlı alan hemen hemen her yerde ve her zaman onarılabilir.

Onarım prosedürü

Onarım prosedürü, boyaya zarar vermeden yıpranmış sacın gövde içinden kademeli olarak sıkılmasına dayanır. Teknisyen, sabitleme lambasının ışığında araba gövdesinin yüzeyini izler. Yüzeydeki düzensizlikler ışığın yansımasını bozar, böylece teknisyen taşmanın tam yerini ve derecesini belirleyebilir. Baskının kendisi kademeli olarak gerçekleşir, beceri ve çeşitli şekillerde özel alet ve cihazların kullanımını gerektirir.