Dizel enjeksiyon sistemleri. Tasarım, avantajlar ve dezavantajlar

Benzinli motorların aksine, dizel motorlarda en başından itibaren yakıt enjeksiyonu vardı. Sadece enjeksiyon sistemleri, rakorlar ve silindirlere verilen yakıtın basıncı değişti.

Benzinli motorların aksine, dizel motorlarda en başından itibaren yakıt enjeksiyonu vardı. Sadece enjeksiyon sistemleri, rakorlar ve silindirlere verilen yakıtın basıncı değişti.

Dizel motor olarak bilinen dizel motorun çalışma prensibi benzinli motorunkinden tamamen farklıdır. Yakıt kamyonlarında, yakıt-hava karışımı yanma odasına pistonun üzerinden girer. Sıkıştırmadan sonra, bujinin elektrotlarındaki elektrik kıvılcımının bozulması nedeniyle karışım ateşlenir. Bu nedenle benzinli motorlara kıvılcım ateşlemeli (SI) motorlar da denir.

Dizel motor olarak bilinen dizel motorun çalışma prensibi benzinli motorunkinden tamamen farklıdır. Yakıt kamyonlarında, yakıt-hava karışımı yanma odasına pistonun üzerinden girer. Sıkıştırmadan sonra, bujinin elektrotlarındaki elektrik kıvılcımının bozulması nedeniyle karışım ateşlenir. Bu nedenle benzinli motorlara kıvılcım ateşlemeli (SI) motorlar da denir.

Dizel motorlarda, yanma odasındaki piston sadece havayı sıkıştırır, bu da muazzam basıncın (en az 40 bar - dolayısıyla "yüksek basınç" adı) etkisi altında 600-800 ° C'ye ısıtılır. Bu tür sıcak havaya yakıt enjeksiyonu, yanma odasındaki yakıtın anında kendi kendine tutuşmasına neden olur. Bu nedenle dizel motorlara sıkıştırma ateşlemeli (CI) motorlar da denir. En başından beri, sadece motora hava sağlayan emme manifolduna değil, yanma odasına yakıt enjekte edilerek sağlandılar. Yanma odasının bölünüp bölünmemesine bağlı olarak, dizel motorlar dolaylı veya doğrudan enjeksiyonlu güç ünitelerine ayrıldı.

Dolaylı enjeksiyon

Dolaylı enjeksiyon

Dizel, doğrudan enjeksiyon sistemi ile piyasaya sürülmesine rağmen uzun süre kullanılmadı. Bu çözüm çok fazla soruna neden oldu ve otomotiv endüstrisinde yerini 1909'da patentli dolaylı enjeksiyon aldı. Doğrudan enjeksiyon, büyük sabit ve deniz motorlarında ve ayrıca bazı kamyonlarda kaldı. Binek otomobil tasarımcıları, daha yumuşak çalışma ve daha az gürültü ile dolaylı enjeksiyonlu dizelleri tercih etti.

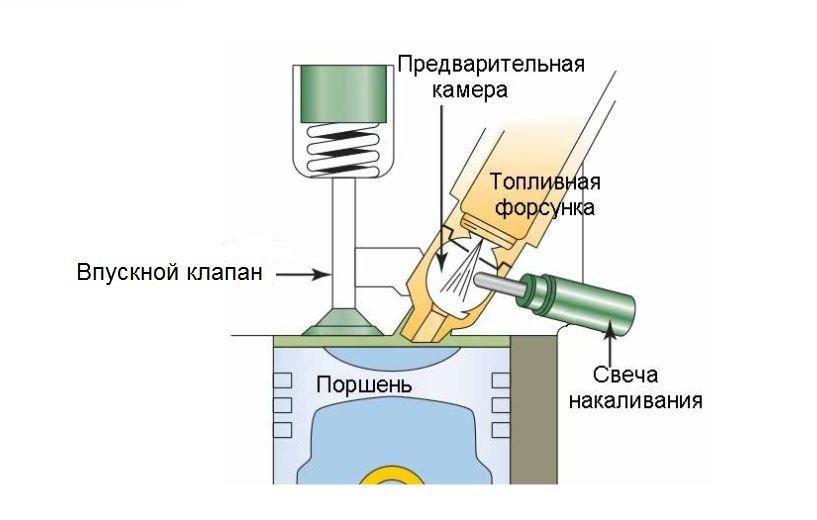

Dizel motorlardaki "dolaylı" terimi, dolaylı enjeksiyonun bir hava-yakıt karışımının emme manifolduna enjeksiyonu olduğu benzinli motorlardan tamamen farklı bir anlama gelir. Dolaylı enjeksiyonlu dizel motorlarda, direkt enjeksiyonlu tasarımlarda olduğu gibi enjektör tarafından püskürtülen yakıt da yanma odasına girer. Sadece iki kısma ayrılmıştır - içine yakıtın enjekte edildiği bir yardımcı kısım ve ana kısım, yani. ana yakıt yakma işleminin gerçekleştiği pistonun hemen üzerindeki boşluk. Odalar bir kanal veya kanallarla birbirine bağlıdır. Odalar biçim ve işlev açısından ön, girdap ve hava depolarına ayrılmıştır.

İkincisi, üretimleri pratik olarak durduğundan kullanılamaz. Ön bölmeler ve girdap odaları olması durumunda, meme yardımcı bölmenin yanına kurulur ve içine yakıt enjekte eder. Orada tutuşma meydana gelir, ardından kısmen yanmış yakıt ana hazneye girer ve orada yanar. Ön hazneli veya girdap hazneli dizeller sorunsuz çalışır ve hafif krank sistemlerine sahip olabilir. Yakıt kalitesine duyarlı değildirler ve basit bir tasarıma sahip nozullara sahip olabilirler. Bununla birlikte, doğrudan enjeksiyonlu dizellerden daha az verimlidirler, daha fazla yakıt tüketirler ve soğuk bir motoru çalıştırmakta zorlanırlar. Günümüzde binek araçlarındaki dolaylı enjeksiyonlu dizel motorlar geçmişte kaldı ve artık üretilmiyor. Bugün piyasada bulunan modern arabalarda nadiren bulunurlar. Sadece Hint Hindustan ve Tata, Rus UAZ, Brezilya'da satılan eski nesil Mitsubishi Pajero veya Arjantin'de sunulan Volkswagen Polo gibi tasarımlarda bulunabilirler. Satış sonrası araçlarda çok daha büyük miktarlarda kullanılırlar.

Doğrudan enjeksiyon

Doğrudan enjeksiyon

Her şey onunla başladı. Bununla birlikte, doğrudan enjeksiyonun yararlarından başlangıçta yararlanılmadı. Yakıtın uygun şekilde dönmesinin önemi bilinmiyordu ve yanması optimal değildi. Kurum oluşumuna katkıda bulunan yakıt topakları oluştu. Pistondaki işlemler çok hızlı gitti, motorlar çok çalıştı ve krank mili yatağını hızla tahrip etti. Bu nedenle direkt enjeksiyondan vazgeçilerek indirekt enjeksiyon tercih edildi.

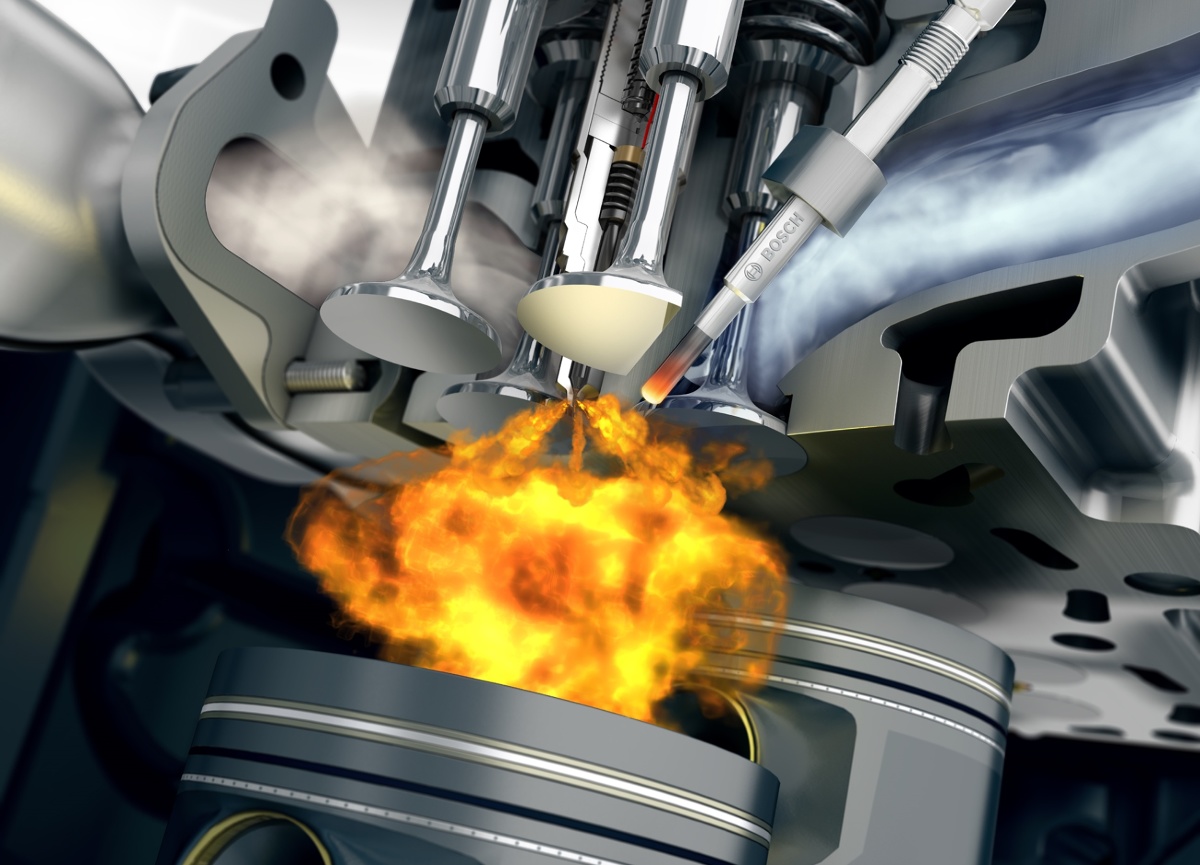

Köklere dönüş, ancak modern bir versiyonda, yalnızca 1987'de Fiat Croma 1.9 TD'nin seri üretime girmesiyle gerçekleşti. Doğrudan yakıt enjeksiyonu, verimli enjeksiyon ekipmanı, yüksek enjeksiyon basıncı, kaliteli yakıt ve çok güçlü (ve dolayısıyla ağır) bir aynakol gerektirir. Bununla birlikte, yüksek verim ve soğuk bir motorun kolay çalıştırılmasını sağlar. Doğrudan enjeksiyonlu dizel motorlar için modern çözümler, esas olarak tamamen düz kafalara ve uygun şekilde şekillendirilmiş bölmelere (boşluklara) sahip pistonlara dayanmaktadır. Hazneler, yakıtın doğru türbülansından sorumludur. Direkt enjeksiyon günümüzde binek otomobil dizel motorlarında yaygın olarak kullanılmaktadır.

Direkt Enjeksiyon - Pompa Enjektörleri

Direkt Enjeksiyon - Pompa Enjektörleri

Geleneksel dizel motorlarda, yakıt tedarikinden farklı tipte pompalar sorumludur. Öncü zamanlarda, yakıt enjeksiyonu basınçlı hava ile yapılırken, 20'lerde bu yeniden tasarlanmış yağ pompaları ile yapıldı. 300'lü yıllarda dizel motorlar için tasarlanmış özel pompalar zaten yaygın olarak kullanılıyordu. Başlangıçta, düşük basınç (60 bar'a kadar) oluşturan seri pompalara dayanıyordu. Eksenel dağıtıcılı (1000 barın üzerinde) daha verimli pompaların ortaya çıkması 80'li yıllara kadar değildi. Yetmişli yılların ortalarında mekanik enjeksiyon kontrolünü ve seksenlerin ortalarında elektronik kontrolü aldılar (BMW 524td, 1986).

Zaten 30'larda kamyonlarda kullanılan pompa enjektörleri biraz farklı bir yakıt enjeksiyon yöntemiydi, Volkswagen endişesi tarafından binek otomobillerde ilk kez 1998'de (Passat B5 1.9 TDI) yaygın olarak kullanıldı. Kısaca pompa enjektörü, bir eksantrik mili tarafından tahrik edilen, kendi pompasına sahip bir enjektördür. Bu nedenle, silindire basınçlandırma ve enjeksiyon işleminin tamamı silindir kafası ile sınırlıdır. Sistem çok kompakttır, pompayı enjektörlere bağlayan hiçbir yakıt hattı yoktur. Bu nedenle, yakıt dozunu ve sızıntıları düzenlemeyi zorlaştıran meme titreşimi yoktur. Yakıt, ünite enjektör haznesinde kısmen buharlaştığından, enjeksiyon zamanlaması küçük olabilir (kolay çalıştırma). Ancak en önemlisi 2000-2200 bar'lık çok yüksek enjeksiyon basıncıdır. Silindirdeki yakıt dozu hava ile hızlı bir şekilde karışır ve çok verimli yanar.

Genel olarak, bir pompa-enjektör dizel motor, yüksek verim, düşük yakıt tüketimi, yüksek hız ve yüksek güç yoğunluğu elde etme olasılığı ile karakterize edilir. Ancak, bir birim enjektör motorunun üretimi, esas olarak silindir kapağının karmaşıklığı nedeniyle pahalıdır. Onun işi zor ve gürültülüdür. Ünite enjektörleri tarafından çalıştırıldığında, VW'nin bu çözümü terk etmesine büyük ölçüde katkıda bulunan emisyon sorunları da ortaya çıkıyor.

Direkt Enjeksiyon - Common Rail

Direkt Enjeksiyon - Common Rail

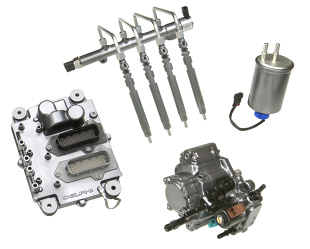

Common Rail enjeksiyon sisteminin en önemli unsuru, içine bir pompanın dizel yakıt pompaladığı "basınçlı yakıt akümülatörü" olarak da bilinen bir tank türü olan "Common Rail"dir. Her silindir için aynı basıncı korurken, nozullara doğrudan pompadan değil, tanktan girer.

Mecazi olarak, enjektörlerin her birinin pompadan bir miktar yakıt beklemediğini ancak yine de çok yüksek basınçta yakıtı olduğunu söyleyebiliriz. Enjektörleri harekete geçiren elektriksel darbeler, yanma odalarına yakıt sağlamak için yeterlidir. Böyle bir sistem, çok fazlı enjeksiyonlar (enjeksiyon başına 8 faz bile) oluşturmanıza izin verir, bu da basınçta kademeli bir artışla yakıtın çok hassas yanmasına yol açar. Çok yüksek enjeksiyon basıncı (1800 bar), yakıtı neredeyse bir sis şeklinde dağıtan çok küçük ağızlı enjektörlerin kullanılmasına izin verir.

Tüm bunlar, yüksek motor verimliliği, düzgün çalışma ve düşük gürültü seviyesi (doğrudan enjeksiyona rağmen), iyi manevra kabiliyeti ve düşük egzoz emisyonları ile tamamlanmaktadır. Ancak, common rail motorlar en yüksek kalitede yakıt ve en iyi filtreleri gerektirir. Yakıttaki kirleticiler enjektörleri tahrip edebilir ve onarımı son derece maliyetli olan hasarlara neden olabilir.