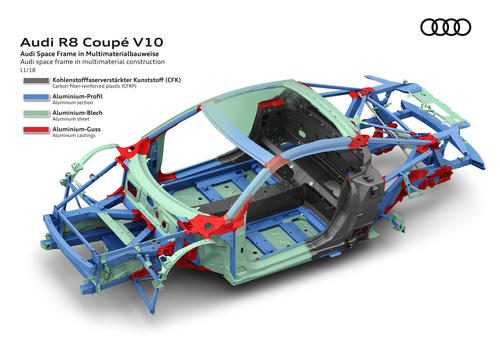

ASF – Audi Uzay Çerçevesi

ASF esas olarak enjeksiyonla kalıplanmış düzeneklerle birbirine bağlanan ekstrüde edilmiş kapalı bölümlerden oluşur. Audi'ye göre geri dönüştürülebilirlik çeliğe göre beş kat daha fazladır.

Üretim için gereken toplam enerji, benzer bir çelik vagon için 152 GJ'ye kıyasla 163-127 GJ'dir.

Ekstrüde

Çoğunlukla kutu profillidirler. Kullanılan alaşımlar, yapay yaşlandırma sırasında akışkanlığı ve çökelme sertleşmesini sağlamak için %0,2'nin üzerinde Si içeriğine sahip yayınlanmamış Al-Si alaşımlarıdır.

çarşaflar

Yük taşıyıcı panellerin, zeminlerin, çatı kaplamalarının ve güvenlik duvarlarının imalatında kullanılan bu malzemeler, yapının ağırlığının %45'ini oluşturur. Kalınlıkları çeliğe göre 1.7-1.8 kat arttırılmıştır. Kullanılan alaşım T5182 durumunda (daha fazla deforme olabilir) 4 olup elastik limiti 140-395 MPa'dır. Diğer aligantların varlığı sayesinde magnezyum içeriği %7'nin altında olsa bile yıllandırılabilir.

Döküm birimleri

En fazla strese maruz kalan alanlarda kullanılırlar.

Sıvı alüminyumun vakumlu kalıplara enjekte edilmesini içeren ve şunları üreten VACURAL adı verilen bir işlem kullanılarak yapılırlar:

Yüksek kalite ve homojenlik, yorulma direnci için gereken tokluk ile birlikte yüksek mekanik özellikleri garanti eden çok düşük gözeneklilik;

Profillere bağlantı için iyi kaynaklanabilirlik gerekir.

Bağlantı teknikleri

Çeşitli teknikler kullanılır:

MIG kaynağı: ince levhalar için ve montaj parçalarını profillere bağlamak için kullanılır;

Punta kaynağı: Çivi pensesi ile ulaşılamayan saclar için;

Zımbalama: statik direncin azalması nedeniyle tasarımın önemi azdır; genişletilmiş yüzeyleri güçlendirmek için levhaları birleştirmek için kullanılır;

Perçinleme: Yüzeyi arttırılmış yük taşıyan elemanlarda kullanılır; aynı kalınlıkta kaynağa göre %30'un üzerinde bir dirence sahiptir; aynı zamanda daha az enerji gerektirmesi ve malzemenin yapısını değiştirmemesi avantajına da sahiptir.

Yapısal yapıştırıcılar: Sabit camlarda, kapı ve kaporta bağlantılarında (vidalamayla birlikte), amortisör bağlantılarında (perçinleme ve kaynaklamayla birlikte) kullanılır.

Toplantı

Kalıplamanın ardından montaj, bileşenlerin robotik kaynaklanması yoluyla gerçekleşir.

Bitirme, kataforetik tabakanın daldırma yoluyla yapışmasını destekleyen 3 katyon (Zn, Ni, Mn) ile öğütme ve fosfatlama yoluyla gerçekleştirilir.

Boyama çelik gövdelerle aynı şekilde yapılır. Zaten bu aşamada ilk yapay yaşlandırma gerçekleşir ve bu daha sonra 210 ° C'de 30 dakika süreyle ek ısıl işlemle tamamlanır.